En ce 29 juillet, sous un soleil de plomb, Novak Djokovic battait Rafael Nadal au 2e tour du tournoi olympique dans le stade Roland Garros. Au même moment, son sponsor, le fabricant de chaussures de sport japonais Asics inaugurait son Asics personalization studio à Vélizy-Villacoublay (Yvelines), au siège de Dassault Systèmes. Et c'est depuis cette mini-usine que tous les deux matches, le champion a le luxe de recevoir des semelles directement adaptées à ses pieds, à ses chaussures et surtout à sa condition du moment. Blessures, changement de posture, gêne... Le même service est mis à disposition de tous les athlètes Asics participant à Paris 2024.

L'industriel japonais a en effet installé ce prototype de mini-usine pour produire en impression 3D et à la demande des modèles spécifiquement adaptés à chacun de ses clients, sportifs de haut niveau. Pour l'instant, il s'agit du seul dispositif du genre chez Asics. Il y peaufine ce modèle de fabrication en produisant des semelles exactement calquées sur les pieds des athlètes et qui viennent s'insérer dans une chaussure Asics de série. Il y fabrique aussi, sur le même principe, des sandales à structure alvéolées pour la récupération après les compétitions. Au bout du projet, le Graal : la fabrication personnalisée passée à l'échelle.

Trois jumeaux numériques pour une mini-usine

Asics conçoit et fabrique ses produits en s'appuyant sur les produits de Dassault Systèmes depuis une décennie. Mais depuis près de deux ans, pour modéliser et simuler le process de fabrication, la morphologie d'un athlète ainsi qu'une paire de chaussures ou de semelles, il s'appuie sur les données de son centre de recherche et sur la solution 3D Experience de Dassault Systèmes. Celle-ci intègre dans le cloud sa CAO et ses outils de simulation pluridisciplinaire en particulier.

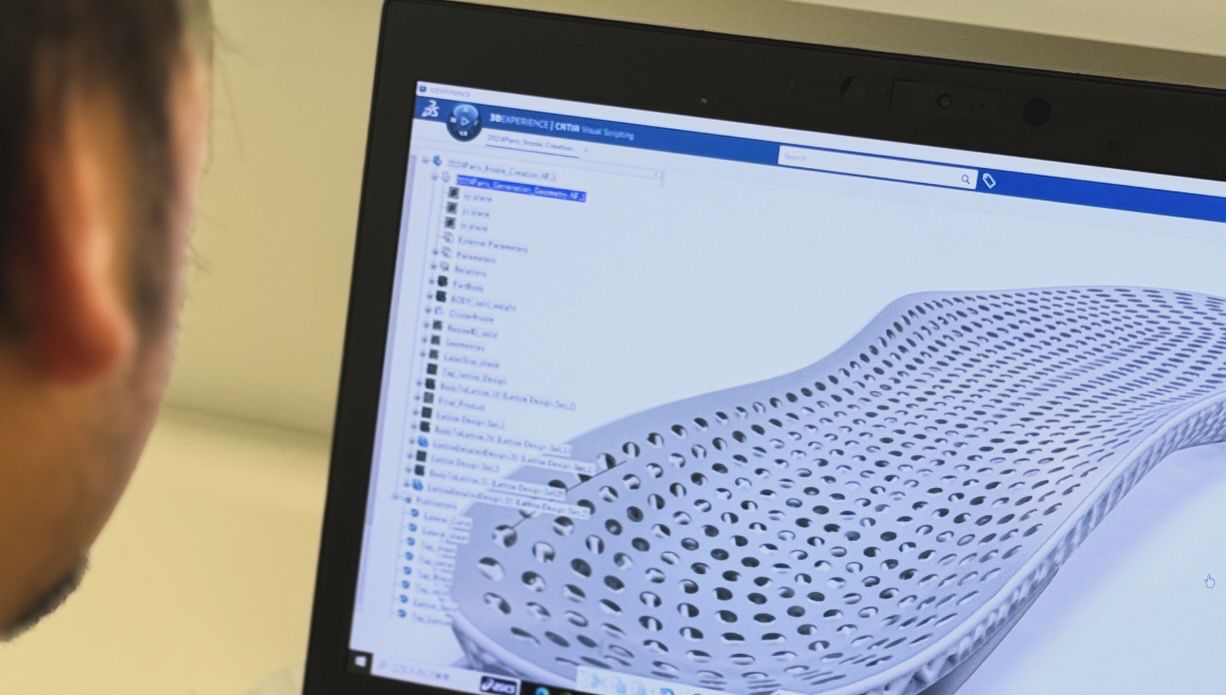

Les données collectées à partir d'un scan des pieds permettent de rapidement obtenir un design de semelle personnalisée dans 3D Experience. (Photo Dassault Systèmes)

Résultat : trois jumeaux numériques pour tester et adapter la solution de fabrication en fonction de différents scenarios. Mais aussi, des supports indispensables pour s'adonner au generative design, autrement dit exploiter l'IA générative pour imaginer des designs adaptés aux besoins. « Nous avons également une communauté de sportifs équipés de nos chaussures qui compte plus de 15 millions de participants, a ajouté Mitsuyuki Tominaga, directeur des opérations d'Asics, ancien DSI et CDO. Par ce biais, nous collectons aussi beaucoup d'informations sur leur utilisation de nos produits, comme les data GPS par exemple. »

Du scan des pieds à la fabrication de semelles en une heure

Dans le bâtiment divisé en deux espaces, tout commence avec un scan des pieds avec un smartphone, par imagerie et détection de pression. Une minute environ pour capter ainsi toutes les caractéristiques nécessaires, les valider depuis le smartphone et les envoyer dans 3DExperience. En résulte une image de points avec la géométrie du pied et les points d'appui, comme le précise le DG de Dassault Système, Pascal Daloz : « Cette image est transformée en géométrie Catia pour ensuite créer la forme en structure alvéolaire ». Cette dernière est elle aussi personnalisée et s'adapte à la morphologie et aux paramètres des pieds du sportif.

Mitsuyuki Tominaga, directeur des opérations d'Asics et Pascal Daloz, DG de Dassault Systèmes (à G) ont inauguré le 29 juillet l'Asics personalization studio à Vélizy, au siège de l'éditeur. (Photo E.Delsol)

Le design s'appuie sur l'exploitation de données de biomécanique et d'expertise en fabrication de chaussures de sport de haut niveau issues des bases d'Asics dont c'est le métier depuis a trois quarts de siècle, ainsi que sur des data de comportement des structures alvéolaires imprimées en 3D. Le modèle est ensuite transféré à une des trois imprimantes 3D de l'Américain Luxcreo adaptées spécifiquement aux besoins d'Asics, pour fabriquer les semelles en résine polymère. Après quoi elles passent dans un appareil de nettoyage, puis dans une centrifugeuse et une chambre à UV pour la post-polymérisation. Selon Asics, entre le scan et l'obtention des semelles, le process nécessite à peine plus d'une heure.

Une différenciation indispensable sur un marché ultra compétitif

Le Japonais parie ainsi sur la personnalisation à l'échelle de ses produits et la réduction de leur empreinte carbone pour se distinguer. La fabrication additive plus simple, plus compacte et plus locale réduit par nature l'empreinte carbone du process de fabrication, et serait passée de 3 kg à 900g de CO2 pour une chaussure. Ce concept de mini usine de fabrication additive n'est pas nouveau et d'autres industriels s'y essaient plus d'une décennie dans divers secteurs. Mais la progression de la capacité de collecte et de traitement de la donnée partagée directement dans le cloud Luis donne un nouvel élan. Restent de nombreux points à résoudre pour Asics, outre les questions techniques et d'adaptation du process, tels que le modèle économique associé ou le choix de la localisation des mini-usines, pourquoi pas jusque dans certains magasins, etc. L'industriel cherche également à compacter encore davantage son usine pour qu'elle soit encore plus simple et rapide à installer.

Asics a déjà imprimé plusieurs milliers de chaussures de récupération personnalisées. L'optimisation de la structure alvéolaire permet d'utiliser moins de matière et de réduire l'empreinte carbone de ces dernières. (Photo E.Delsol)

Mais le Japonais n'a d'autre choix que de se différencier. Le marché de la chaussure de sport devrait représenter plus de 51 Md€ dans le monde en 2024 selon Statista Insight Research avec une croissance annuelle supérieure à 4% au moins jusqu'en 2028. Or en 2022, Asics affichait une part de marché de 8% (3,37 Md€) selon le même organisme, juste derrière Adidas à 9%, mais surtout loin derrière le poids lourd américain Nike et ses 28%.

Commentaire